柳市SolidWorks培训2024/12/18 10:13:53

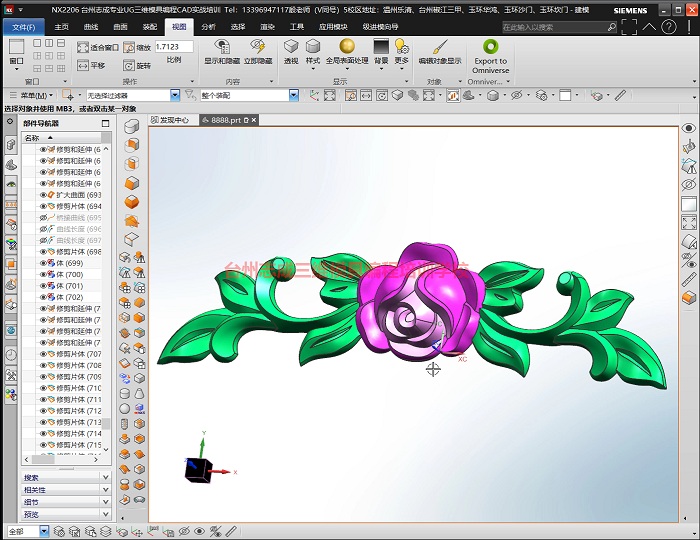

柳市SolidWorks培训CAD/CAM软件应用:在现代数控编程中,CAD/CAM软件起着至关重要的作用。学员要学习如何使用这些软件进行零件的三维建模、加工工艺规划和数控程序生成。

数控车床编程入门实例分析

通过实例分析能够更好地理解数控车床编程的应用:

简单的外圆车削实例:

工艺分析:假设要加工一个直径为50mm,长度为100mm的轴类零件外圆。首先需要选择合适的刀具,如外圆车刀。确定加工工艺为粗车和精车,粗车留0.5mm的余量给精车。切削参数方面,根据工件材料和刀具材料,设定合适的主轴转速、进给量和切削深度。例如,主轴转速设为1000r/min,进给量设为0.2mm/r,粗车切削深度设为2mm。

编程步骤:

建立坐标系:以工件右端面中心为坐标系原点。

绝对值编程示例:

粗车:首先刀具快速定位到接近工件的位置(例如X52,Z2),然后使用G90指令进行外圆粗车循环,指令格式可能为G90 X46 Z - 100 F0.2(表示从当前位置车削到直径为46mm,长度为100mm的位置,进给量为0.2mm/r),多次调用该指令逐渐减小直径尺寸,直到接近最终尺寸。

精车:使用G01指令进行精车,如G01 X50 Z - 100 F0.1(以0.1mm/r的进给量车削到最终直径50mm和长度100mm的尺寸)。

柳市SolidWorks培训

三、刀具路径规划技巧

优化切削顺序:合理安排刀具的切削顺序可以提高加工效率和质量。一般来说,先进行粗加工,去除大部分毛坯余量,然后再进行精加工。在粗加工时,可以采用较大的切削深度和进给量,以快速去除余量;在精加工时,则要减小切削深度和进给量,以保证加工精度。例如在铣削一个型腔零件时,可以先采用环切或行切的方式进行粗加工,然后再沿着零件的轮廓进行精加工。同时,要考虑刀具的切入和切出方式,避免在零件表面留下痕迹或者造成刀具损坏。

避免空行程:在规划刀具路径时,要尽量减少空行程,即刀具在不切削时的移动距离。这可以通过合理安排加工顺序和刀具的换刀点来实现。例如,在加工多个零件时,可以将刀具的换刀点设置在离下一个要加工零件较近的位置,减少刀具的空行程时间。对于一些复杂形状的零件,可以通过分析零件的几何形状,找到最短的刀具移动路径,提高加工效率。

四、编程中的常见问题及解决方法

刀具碰撞问题如何学习数控编程

学习数控编程是一个系统的过程,需要理论知识的学习、实践经验的积累以及持续的技术更新。以下是根据搜索结果整理的学习数控编程的步骤和建议:1. 理解基础知识

首先,你需要了解数控编程的基本概念和原理。这包括数控机床的工作原理、坐标系的建立和使用、以及基本的编程语言如G-code和M-code。这些基础知识是学习数控编程的起点,它们将帮助你理解后续更复杂的编程技巧和方法。

2. 学习编程软件

数控编程通常需要使用专门的软件,如UG、Mastercam、PowerMILL等。你需要学习如何使用这些软件进行零件建模、刀具路径规划、生成G-code程序等。可以通过在线教程、视频课程或书籍来学习这些软件的使用方法

柳市SolidWorks培训

宏程序是一种可以进行变量编程的方法,它可以使程序更加灵活和通用。例如,在加工一系列尺寸有规律变化的零件时,可以使用宏程序。通过定义变量来表示零件的尺寸参数,然后在程序中根据变量的值进行加工。这样,只需要修改变量的值就可以用于加工不同尺寸的同类零件,而不需要重新编写整个程序。比如,要加工一组直径不同但形状相似的圆柱零件,可以定义一个宏程序,用变量来表示圆柱的直径,然后根据变量的值进行外圆的车削编程。

三、编程后的检查与优化

程序检查

在编写完程序后,要进行仔细的检查。首先检查程序的语法是否正确,确保每个指令都符合数控系统的要求。然后检查坐标值的计算是否准确,特别是在使用复杂的数学计算或者多个指令组合时。例如,在圆弧插补指令中,要检查圆心坐标和终点坐标的计算是否正确。还可以通过数控车床的模拟功能对程序进行模拟运行,观察刀具的运动轨迹是否符合预期,是否存在碰撞等危险情况。

程序优化

根据程序检查的结果和实际加工情况对程序进行优化。如果发现某些指令可以简化或者某些加工路径可以缩短,可以对程序进行相应的修改。例如,在加工一个有多个轮廓特征的零件时,如果发现刀具在不同轮廓之间的空行程较长,可以调整加工顺序或者改变刀具的起始位置,以减少空行程,提高加工效率。

数控车床手工编程与自动编程的区别

一、编程方式

手工编程

手工编程是由编程人员手动编写数控程序。编程人员需要根据零件的图纸,通过人工计算来确定刀具的运动轨迹、坐标值以及各种加工参数等。这就要求编程人员对数控车床的编程指令、加工工艺以及数学计算有很好的掌握。例如,在加工一个复杂的曲线轮廓零件时,编程人员需要根据曲线的数学方程来计算出各个点的坐标,然后编写相应的插补指令。手工编程的灵活性较高,编程人员可以根据自己的经验和加工要求对程序进行优化。

自动编程

特色化教学,全程为你护航

-

实战教学

系统课程,全真模拟

-

精选小班

小班授课,精选师资

-

定制课程

顶尖师资,定制课程

-

全程管理

专属班主任全程管理, 细致服务

-

内部教材

精编教材,个性化教学

-

全程跟踪

贴心服务,全程陪伴

柳市SolidWorks培训

N0010 G59 X0 Z100 ;设置工件原点

N0020 G90

N0030 G92 X55 Z20 ;设置换刀点

N0040 M03 S600

N0050 M06 T01 ;取1号90°偏刀,粗车

N0060 G00 X46 Z0

N0070 G01 X0 Z0

N0080 G00 X0 Z1

N0090 G00 X41 Z1

N00100 G01 X41 Z - 64 F80 ;粗车φ40㎜外圆,留1㎜精车余量

N0110 G28

N0120 G29 ;回换刀点

N0130 M06 T03 ;取3号90°偏刀,精车

N0140 G00 X40 Z1

N0150 M03 S1000

N0160 G01 X40 Z - 64 F40 ;精车φ40㎜外圆到尺寸

N0170 G00 X55 Z20

N0180 M05

N0190 M02

实例二:

零件描述:如图2 - 17所示变速手柄轴,毛坯为φ25㎜×100㎜棒材,材料为45钢,完成数控车削。

工艺方案及加工路线确定:

装夹方式:对细长轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ25㎜外圆一头,使工件伸出卡盘85㎜,用顶尖顶持另一头,一次装夹完成粗精加工。

柳市SolidWorks培训

二、语法错误排查

代码格式检查

数控机床编程代码有其特定的格式要求。检查代码中的每个指令是否按照规定的格式书写。例如,G - code指令后面的参数是否正确,坐标值是否按照正确的格式书写(如是否遗漏小数点或者使用了错误的分隔符)。如果代码格式错误,机床可能无法识别指令。比如在“G01 X20.5 Y10.2 F100”中,如果将X20.5写成了X205,就会导致语法错误,机床无法正确理解刀具的目标位置。

指令拼写检查

确保所有的G - code和M - code指令拼写正确。由于数控机床编程代码是一种精确的语言,一个字母的错误都可能导致指令无法识别。例如,将G01写成G0l(字母o写成了数字0和字母l的组合),机床将无法识别这个指令,从而导致程序执行错误。在编写程序后,要仔细检查每个指令的拼写,特别是对于一些不常用的指令或者新学习的指令。

三、参数错误排查

坐标参数检查

在涉及坐标值的指令(如G00、G01等)中,检查坐标参数是否正确。这包括坐标值的数值是否准确,以及坐标的参考系是否正确。例如,如果在G90绝对坐标模式下,坐标值应该是相对于编程零点的准确位置。如果坐标值计算错误或者使用了错误的参考系,刀具将移动到错误的位置,导致加工误差甚至损坏工件。在一个三维铣削加工中,如果Z轴坐标值错误,可能会使刀具切入太深或者没有达到预期的切削深度。

其他参数检查

对于其他带有参数的指令,如M03 S1000中的主轴转速S参数,检查参数的取值是否合理。取值过高可能会导致主轴过载或者刀具

柳市SolidWorks培训

CNC编程入门实操要点

一、熟练操作CNC数控加工机床

机床系统操作方式

在CNC编程入门实操中,首先要熟悉不同类型机床的系统操作方式。例如,铣床、钻床、镗床、磨床、刨床等都有各自的操作特点。对于CNC数控加工中心机床,要掌握其操作面板上各个按钮和功能键的作用。这包括如何启动和停止机床、如何调整主轴转速、如何控制进给速度等基本操作。不同的机床系统可能会有不同的操作界面和指令格式,需要逐一熟悉。

例如,在FANUC系统的机床上,操作面板上的按键布局和功能与Siemens系统的机床可能有所不同。在FANUC系统中,通过特定的按键组合可以进入不同的操作模式,如手动模式、自动模式、编辑模式等,每个模式下又有相应的操作指令来控制机床的运动和加工操作。

零件基准找正

零件基准找正对于保证加工精度至关重要。在装夹零件到机床上后,需要通过一定的测量工具和方法来确定零件的基准位置。常用的测量工具包括游标卡尺、千分卡、百分表、千分表、内径杠杆表等。例如,使用百分表可以精确测量零件表面的平整度和相对于机床坐标轴的位置偏差。通过在零件的几个关键表面上进行测量和调整,可以将零件的基准与机床坐标系对齐,确保后续加工的准确性。

对刀操作

对刀是确定刀具与工件之间相对位置关系的操作。在CNC编程中,准确的对刀是保证加工尺寸精度的前提。对刀的方法有多种,如试切对刀、光学对刀仪对刀等。试切对刀是一种常用的方法,通过在工件上进行试切,然后测量试切后的尺寸,根据测量结果调整刀具的位置。例如,在铣削加工中,先将刀具移动到工件的一侧,然后缓慢地进行试切,测量试切后的切削深度,根据这个深度值来调整刀具在Z轴方向的位置,使刀具与工件的相对位置达到编程要求。

课程特色:

1.师资力量雄厚,各老师都拥有丰富的实践经验和教学经验,富有责任心,老师全程跟踪解决学员后顾之忧。

2. 优质的教学质量,紧紧围绕课堂教学,优化教学过程,增强教学的有效性。

3.舒适的学习环境,校区环境整洁舒适、休闲安静、舒适自然、轻松宜人。

4.良好的交通条件,校区周边交通便利,停车方便,公交可直达校区。

联系我们

预约试听体验课程:

学员如需参加体验课程,需提前一周和顾问预约体验课程,提供给顾问参加学员姓名+电话+课程+所在地区,顾问会及时登记预约就近校区体验课程,预约后顾问会通过电话或短信通知学员。

我们竭诚为您服务,如需帮助或了解优惠活动,请在线联系顾问,顾问会及时安排课程老师电话和您沟通介绍!