柳市数控加工中心培训

柳市数控加工中心培训

简单轴类零件

以一个简单的轴类零件为例,毛坯为φ45㎜×120㎜棒材,材料为45钢,要数控车削端面、外圆2。

工艺方案:

由于是短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ45外圆,使工件伸出卡盘80㎜,一次装夹完成粗精加工。

工步顺序为首先粗车端面及φ40㎜外圆,留1㎜精车余量,然后精车φ40㎜外圆到尺寸。

刀具选择:选用两把刀具,T01为90°粗车刀,T03为90°精车刀。

编程要点:

在编程时,首先要确定工件坐标系,以工件右端面与轴心线的交点O为工件原点建立XOZ工件坐标系。

例如,粗车端面的程序段可能为:

N0070 G01 X0 Z0; 这表示刀具以直线插补的方式从当前位置移动到工件坐标系的原点(端面中心)。

粗车外圆的程序段如:

N0100 G01 X41 Z - 64 F80; 这里X41表示外圆直径(考虑留1㎜精车余量),Z - 64是外圆的长度方向坐标,F80是进给速度。

精车时,更换为精车刀T03,精车外圆的程序段如:

N0160 G01 X40 Z - 64 F40; 其中X40是精车后的外圆直径,F40是精车时的进给速度。

数控车床零件加工常见缺陷

数控车床零件加工常见的缺陷有多种类型:

尺寸不准确

机床相关因素:机床的精度下降会直接影响零件尺寸。例如,机床的导轨磨损后,溜板在移动过程中就无法保证精确的直线运动,导致加工出的零件在轴向尺寸上出现偏差。像长期使用的数控车床,导轨由于频繁的摩擦,其精度会逐渐降低,可能使得加工的圆柱零件轴向长度误差超出允许范围3。

刀具因素:刀具的磨损是导致尺寸不准确的常见原因。刀具在长时间切削后,刀尖会磨损,切削刃的半径发生变化。以车削外圆为例,如果刀尖磨损,加工出的零件外径尺寸会比理论值小。而且刀具的安装也至关重要,安装不正会造成刀具的切削刃与工件的相对位置发生改变,从而影响加工尺寸。

热变形影响:在加工过程中,机床和刀具会因为切削热而产生热变形。例如,切削过程中产生的热量会使刀具伸长,如果在精密加工中,这种热变形没有得到补偿,就会导致加工尺寸的误差。另外,机床的主轴等部件在热作用下也会发生膨胀,改变了原来的相对位置关系,影响零件的加工精度。

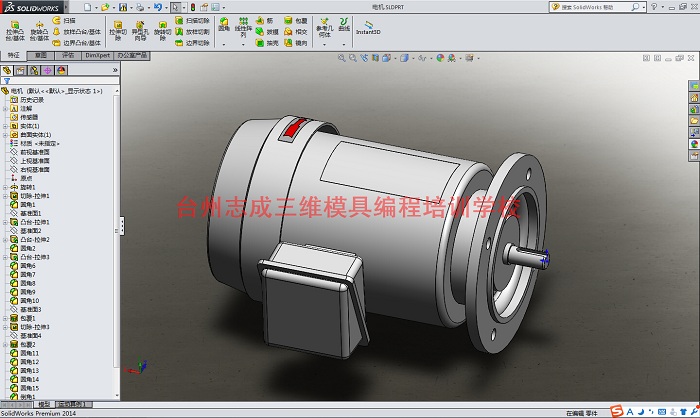

CAD/CAM软件

CAD/CAM软件可以自动生成数控编程程序,并且在生成过程中会对程序格式进行优化。这些软件可以根据零件的三维模型自动规划刀具路径,生成合理的程序结构。例如,在加工一个复杂的模具零件时,使用UG、Mastercam等CAD/CAM软件,可以快速生成高质量的数控程序。

CAD/CAM软件还可以进行加工模拟,在实际加工之前检查程序的正确性和合理性,及时发现并修正程序中的问题,进一步优化程序格式。

宏程序编写

宏程序是一种可以进行变量运算和逻辑判断的数控程序。通过编写宏程序,可以实现一些复杂的加工功能,并且可以根据不同的加工要求灵活调整程序参数。例如,在加工一批尺寸有规律变化的零件时,可以编写宏程序,通过改变变量的值来适应不同零件的加工,提高程序的通用性和灵活性,从而优化数控编程程序格式。

不同数控系统的程序格式差异

一、编程语言的差异

G代码的差异

不同数控系统对G代码的定义和使用方式存在差异。例如,在FANUC系统和Siemens系统中,虽然都有G00(快速定位)、G01(直线插补)等基本的G代码指令,但在一些特殊功能的G代码上有所不同。比如在FANUC系统中可能有特定的G代码用于某些复杂的车削循环指令,而Siemens系统可能有自己独特的G代码来实现类似的功能。

对于圆弧插补指令,FANUC系统和Siemens系统在指令格式和参数设置上也可能存在差异。FANUC系统中圆弧插补指令G02/G03的格式可能是G02 X_Y_R_或者G02 X_Y_I_J_,而Siemens系统可能有不同

-

实战教学

系统课程,全真模拟

-

精选小班

小班授课,精选师资

-

定制课程

顶尖师资,定制课程

-

全程管理

专属班主任全程管理, 细致服务

-

内部教材

精编教材,个性化教学

-

全程跟踪

贴心服务,全程陪伴

一、B站上的优质入门视频

【敢称全站 】B站最全的CNC编程入门教程!UG零基础到精通保姆级CNC编程教程

这个教程由浅入深,非常适合非UG编程专业想转行做数控编程的朋友或者想让编程学的更基础更扎实的同学7。它包含了从CNC编程入门到精通的一系列内容,还有如建模练习1、建模练习2等多方面的教学视频。教程的视频选集众多,共计79条视频,可以全面系统地学习CNC编程相关知识。

【CNC教程】终于有一套针对UG萌新的完整的CNC教程啦

此教程同样是针对UG初学者,适合从零开始学习UG编程的人群。它包含了诸如电话筒建模、零件建模等不同类型的教学内容,共计91条视频,由浅入深地讲解CNC编程知识,且在持续更新中,方便学习者不断跟进学习新内容。

CNC操机数控全套教程,从零基础入门到精通!UG编程

这个教程共有20条视频,包括了CNC编程入门学习的多讲内容,如从草图到编程的系列讲解。其中涵盖了UG4轴清角如何编辑加工刀路、UG棒棒糖刀侧面去毛刺倒角等非常实用的内容。它不仅有理论知识,还结合了实际操作,有助于学习者快速掌握CNC编程的基本技能

柳市数控加工中心培训

指令代码

数控车编程中常用的指令代码有G代码和M代码等。G代码主要用于控制刀具的运动轨迹,如G00表示快速定位,G01表示直线插补等。M代码则用于控制机床的辅助功能,如M03表示主轴正转,M05表示主轴停转等。不同的数控系统可能对这些代码的定义和使用方式略有差异,编程时需要根据所使用的数控系统进行调整。

刀具补偿

在实际加工中,车刀的刀尖并不是一个理想的点,而是有一定的圆弧半径。因此,在编程时需要考虑刀具半径补偿。通过设置刀具半径补偿值,数控系统能够自动计算刀具中心的运动轨迹,从而保证加工精度。另外,还有刀具长度补偿等概念,用于处理刀具在不同位置安装时的长度差异问题。

(二)编程中的数据表示方式

绝对值编程与增量值编程

绝对值编程是用X、Z表示坐标值,它是相对于工件坐标系原点的坐标值。例如,要将刀具定位到X = 50mm,Z = 30mm的位置,可以直接在程序中编写G00 X50 Z30。增量值编程则是用U、W表示坐标的增量值,它是相对于当前刀具位置的坐标增量。如果当前刀具在X = 30mm,Z = 20mm的位置,要将刀具沿X方向移动20mm,沿Z方向移动10mm,则可以编写G01 U20 W10。编程时还可以采用二者混合编程的方式,根据具体的加工要求灵活选择不同的编程方式,这样既能保证编程的准确性,又能提高编程效率2。

确定需要加工的部位,例如是对整个零件的外形进行加工,还是仅对某些特定的面、孔、槽等进行加工。了解加工的特殊要求,如是否需要进行热处理后的加工,是否有特定的加工顺序要求等。例如,对于一些需要进行淬火处理的零件,可能需要先进行粗加工,淬火后再进行精加工。

(二)选择加工方案

选择数控机床类型

根据零件的形状、尺寸和加工精度要求来确定适合的数控机床。对于回转体零件,如轴类零件,一般选择数控车床进行加工;而对于复杂的箱体类、曲面类零件,则可能需要数控铣床或加工中心。例如,加工一个具有多个不同方向孔和复杂曲面的发动机缸体,就需要使用加工中心,因为它具有自动换刀功能,可以在一次装夹下完成多种加工工序,提高加工精度和效率。

确定加工顺序

合理规划加工顺序是确保零件加工质量和效率的关键。一般遵循先粗加工后精加工的原则。在粗加工阶段,去除大部分余量,为精加工留0.5 - 2mm(根据零件尺寸和精度要求而定)的余量。例如对于一个大型的模具零件,可能先使用大直径刀具进行开粗,快速去除大量材料,然后再逐步使用较小直径刀具进行半精和精加工。

同时要考虑加工过程中的工艺性,比如在加工孔时,先钻孔再铰孔可以提高孔的精度;对于有相互位置精度要求的特征,要合理安排加工顺序,如先加工基准面,再以基准面为参照加工其他相关面或孔。

规划切削参数

切削参数包括主轴转速、进给速度和背吃刀量。主轴转速(n)的选择与刀具直径(d)、切削速度(v)有关,公式为

=1000n= πd1000v

1.师资力量雄厚,各老师都拥有丰富的实践经验和教学经验,富有责任心,老师全程跟踪解决学员后顾之忧。

2. 优质的教学质量,紧紧围绕课堂教学,优化教学过程,增强教学的有效性。

3.舒适的学习环境,校区环境整洁舒适、休闲安静、舒适自然、轻松宜人。

4.良好的交通条件,校区周边交通便利,停车方便,公交可直达校区。

预约试听体验课程:

学员如需参加体验课程,需提前一周和顾问预约体验课程,提供给顾问参加学员姓名+电话+课程+所在地区,顾问会及时登记预约就近校区体验课程,预约后顾问会通过电话或短信通知学员。

我们竭诚为您服务,如需帮助或了解优惠活动,请在线联系顾问,顾问会及时安排课程老师电话和您沟通介绍!