瑞安数控编程技术培训

瑞安数控编程技术培训

S指令(主轴转速指令):用来设定主轴的转速。主轴转速的选择需要根据工件材料、刀具材料、加工直径等因素综合考虑。例如,加工硬度较高的材料时,通常需要降低主轴转速,以保证刀具的使用寿命;而加工小直径工件时,为了保证切削线速度,可能需要提高主轴转速。

T指令(刀具号指令):用于指定刀具编号,以便在加工过程中调用正确的刀具。在具有自动换刀功能的数控车床上,通过T指令可以准确地选择所需刀具进行加工。

(二)编程步骤

分析零件图样、确定加工工艺过程:分析零件的材料、形状、尺寸、精度及毛坯形状和热处理要求等,确定正确的加工方法、定位夹紧以及加工顺序、所用刀具和切削用量等,即制定加工工艺。这是数控编程的一个重要环节,其主要目的是确定数控加工的工艺路线、切削用量以及工件的定位、夹紧等。例如,对于一个轴类零件,需要确定是先车外圆还是先加工内孔,采用何种刀具进行加工,以及每一步的切削用量(如切削深度、进给量、主轴转速等)等12。

建立工件坐标系:一般将程序原点设立在工件的右端面上(当然也可以根据实际情况选择其他便于计算和测量的位置)。建立工件坐标系后,所有的编程坐标都是相对于这个原点而言的。例如,在车削一个圆柱零件时,以右端面圆心为原点建立工件坐标系,那么圆柱面上各点的坐标就可以根据其相对于原点的位置进行计算。

编写程序单:

程序号:每个程序都有一个唯一的程序号,如O0020等。

程序的内容:通常由准备阶段(如工件坐标系的建立、选择刀具、主轴转动、快速定位等)、加工阶段(根据加工工艺编写具体的加工指令,如直线插补、圆弧插补等)和结束阶段(如程序结束指令M02或M30)组成。

以“;”号结束:这是数控程序格式的要求,在编写程序时要注意遵循。

编程步骤

首先要分析零件图样,确定加工工艺过程,包括零件的材料、形状、尺寸、精度及毛坯形状和热处理要求等,确定正确的加工方法、定位夹紧以及加工顺序、所用刀具和切削用量等。然后根据工艺分析结果,按照数控系统的编程规则,逐行编写程序代码。编写完成后,还需要进行程序的校验和调试,检查程序是否存在语法错误、刀具轨迹是否正确等。

(二)自动编程

基本概念

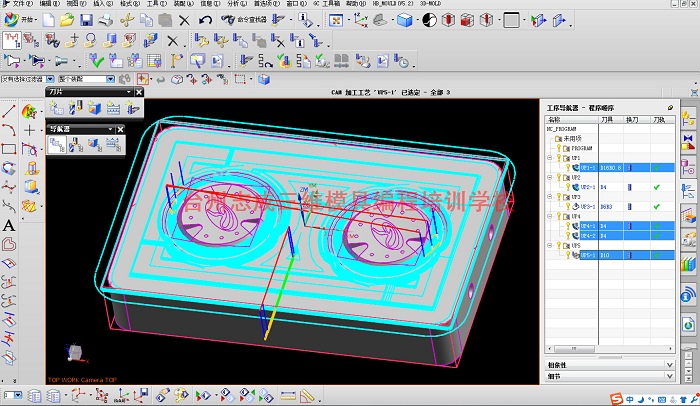

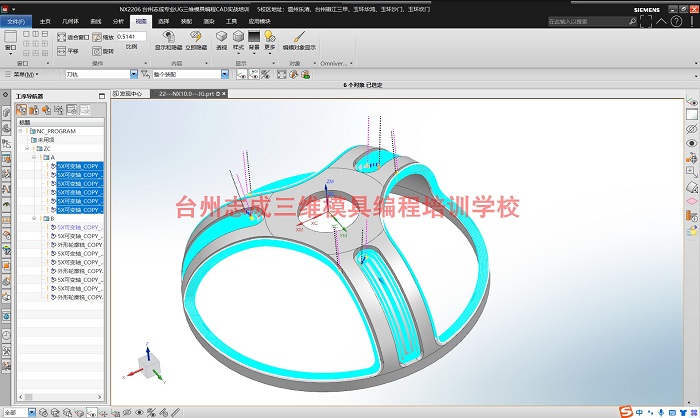

自动编程是利用计算机辅助设计(CAD)和计算机辅助制造(CAM)软件进行编程的方法。编程人员只需将零件的三维模型输入到CAD/CAM软件中,然后设置好加工工艺参数(如刀具类型、切削用量、加工余量等),软件就会自动生成数控加工程序。例如,使用Mastercam、UG等软件,这些软件具有强大的造型功能和加工策略生成功能。对于复杂的零件模型,软件可以快速准确地计算出刀具路径,并生成相应的G代码和M代码。

适用范围

自动编程适用于复杂形状的零件,尤其是具有曲面形状、多轴联动加工要求的零件。例如,航空航天领域中的一些复杂结构件,如叶轮、叶片等,其形状复杂,采用手工编程几乎不可能完成,而自动编程则可以轻松应对。此外,对于批量生产的零件,自动编程可以提高编程效率,减少编程错误,保证产品质量的一致性。

二、数控编程的坐标系统 理解数控编程中的坐标系统是至关重要的。数控机床通常采用笛卡尔坐标系,包括X、Y、Z三个坐标轴。对于数控车床,Z轴通常为平行于机床主轴的坐标轴,X轴为水平方向且垂直于Z轴的坐标轴。在编程时,需要明确刀具相对于工件的坐标位置。 例如,在一个简单的车削加工中,要将刀具定位到工件的某个位置开始加工。如果采用绝对坐标编程,需要明确刀具在X、Z方向相对于工件原点(通常设定在工件的某个特定位置,如右端面与轴心线的交点)的坐标值;如果采用相对坐标编程,则是相对于刀具当前位置的坐标增量。

-

实战教学

系统课程,全真模拟

-

精选小班

小班授课,精选师资

-

定制课程

顶尖师资,定制课程

-

全程管理

专属班主任全程管理, 细致服务

-

内部教材

精编教材,个性化教学

-

全程跟踪

贴心服务,全程陪伴

功能:刀具按照直线插补方式移动到指定位置,移动速度由F指令给定的进给速度控制,所有的坐标都可以联动运行。例如“G01 X40 Z20 F150”,表示刀具以150mm/min的进给速度从当前位置沿直线移动到X坐标为40,Z坐标为20的位置。

适用场景:广泛应用于直线轮廓的加工,如加工长方体零件的棱边、圆柱的母线等。

G02 - 顺时针方向圆弧插补

功能:使刀具按照顺时针方向进行圆弧插补运动。在G90(绝对坐标编程)时,圆弧终点坐标是相对编程零点的绝对坐标值;在G91(相对坐标编程)时,圆弧终点是相对圆弧起点的增量值。并且,圆心相对于起点的增量坐标I(X方向值)和K(Z方向值)在圆弧插补时不得省略(除用其他格式编程外)。例如“G02 X60 Z50 I40 K0 F120”,刀具将沿顺时针方向从当前位置运动到X为60,Z为50的圆弧终点,圆心相对于起点在X方向的增量为40,Z方向为0,进给速度为120mm/min。

适用场景:用于加工顺时针方向的圆弧轮廓,如圆盘类零件的外圆弧、内圆弧等。

G03 - 逆时针方向圆弧插补

功能:与G02类似,只是刀具的运动方向为逆时针方向。除了圆弧旋转方向相反外,格式与G02指令相同。例如“G03 X60 Z50 I40 K0 F120”,刀具将沿逆时针方向从当前位置运动到X为60,Z为50的圆弧终点,圆心相对于起点在X方向的增量为40,Z方向为0,进给速度为120mm/min。

适用场景:用于加工逆时针方向的圆弧轮廓,如某些特殊形状的曲线轮廓中的逆圆弧部分。

瑞安数控编程技术培训

二、编程的一般规则

坐标系统

数控车床编程中,需要明确坐标系。常见的是直角坐标系,分为绝对坐标编程和增量坐标编程。绝对坐标编程是刀具运动的终点用绝对坐标指令,如格式:G00 X Z;地址X后面的数字为直径值。而增量坐标编程则是刀具运动的终点相对于起点的坐标增量。例如在FANUC系统中,G90为绝对坐标编程指令,G91为增量坐标编程指令5。

同时,数控车床还有工件坐标系的概念。它是编程人员在编程时根据零件图样及加工工艺等建立的坐标系,通常将工件坐标系的原点设置在工件的旋转中心线上,方便编程计算。

以下通过几个数控车床编程实例来详细阐述编程过程。

实例一:车削简单外圆零件

零件分析与工艺规划

零件情况:如图2 - 16所示工件,毛坯为φ45㎜×120㎜棒材,材料为45钢,要求数控车削端面、外圆。

工艺方案:对于短轴类零件,轴心线为工艺基准,用三爪自定心卡盘夹持φ45外圆,使工件伸出卡盘80㎜,一次装夹完成粗精加工。

工步顺序:首先粗车端面及φ40㎜外圆,留1㎜精车余量;然后精车φ40㎜外圆到尺寸。

机床与刀具选择

机床设备:根据零件图样要求,选用经济型数控车床CK0630型数控卧式车床即可达到要求。

刀具选择:根据加工要求,选用两把刀具,T01为90°粗车刀,T03为90°精车刀。同时把两把刀在自动换刀刀架上安装好,且都对好刀,把它们的刀偏值输入相应的刀具参数中。

切削用量确定:切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定。

工件坐标系、对刀点和换刀点确定

工件坐标系:确定以工件右端面与轴心线的交点O为工件原点,建立XOZ工件坐标系。

对刀点:采用手动试切对刀方法把点O作为对刀点。

换刀点:设置在工件坐标系下X55、Z20处。

1.师资力量雄厚,各老师都拥有丰富的实践经验和教学经验,富有责任心,老师全程跟踪解决学员后顾之忧。

2. 优质的教学质量,紧紧围绕课堂教学,优化教学过程,增强教学的有效性。

3.舒适的学习环境,校区环境整洁舒适、休闲安静、舒适自然、轻松宜人。

4.良好的交通条件,校区周边交通便利,停车方便,公交可直达校区。

预约试听体验课程:

学员如需参加体验课程,需提前一周和顾问预约体验课程,提供给顾问参加学员姓名+电话+课程+所在地区,顾问会及时登记预约就近校区体验课程,预约后顾问会通过电话或短信通知学员。

我们竭诚为您服务,如需帮助或了解优惠活动,请在线联系顾问,顾问会及时安排课程老师电话和您沟通介绍!