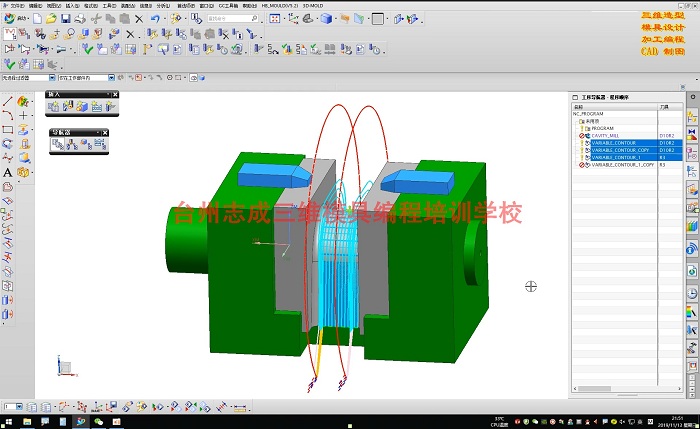

CNC编程入门案例分析

一、简单平面零件加工案例

零件分析

假设要加工一个简单的矩形平面零件,长80mm,宽50mm,厚10mm,材料为铝合金。这个零件的加工要求主要是保证平面的平整度和尺寸精度。

编程步骤

首先进行工艺规划。由于是铝合金材料,切削性能较好,可以选择较大的切削深度和进给速度进行粗加工,然后再进行精加工以提高表面质量。

在编程时,先确定工件坐标系,将原点设定在零件的一个角上。对于粗加工,使用平底铣刀,代码如下:

G00 X0 Y0 Z5.0(快速定位到零件起始点上方5mm处);

G01 Z - 3.0 F50(以50mm/min的进给速度下刀3mm进行粗加工);

G01 X80.0 F100(沿X方向直线铣削,进给速度为100mm/min);

G01 Y50.0;

G01 X0;

G01 Y0;

对于精加工,减小切削深度和进给速度,代码如下:

G01 Z - 5.0 F30(下刀5mm进行精加工,进给速度为30mm/min);

然后重复上述直线铣削的指令。

加工过程中的注意事项

在加工过程中,要注意刀具的磨损情况,因为铝合金材料相对较软,刀具容易磨损,可能会影响加工精度。同时,要合理设置切削液的流量和压力,以保证冷却和润滑效果。另外,由于是平面加工,要确保工作台的平整度,避免零件加工后出现平面度超差的情况。

二、圆柱类零件加工案例

零件分析

考虑一个直径为60mm,高80mm的圆柱零件,材料为钢。这个零件需要进行外圆铣削加工,并且要保证圆柱的直径精度和表面粗糙度。

编程步骤

工艺规划方面,由于是钢材料,硬度较高,切削参数要适当调整。先进行粗加工,再进行精加工。

确定工件坐标系,将原点设定在圆柱底面的圆心处。对于粗加工,采用圆柱铣刀,编程代码如下:

G00 X0 Y0 Z5.0(快速定位到圆柱顶部圆心上方5mm处);

G01 Z - 3.0 F40(以40mm/min的进给速度下刀3mm进行粗加工);

G02 I30.0(以圆心为中心,顺时针铣削半径为30mm的圆,这里的I表示圆心在X轴方向相对于起点的增量坐标);

对于精加工,代码如下:

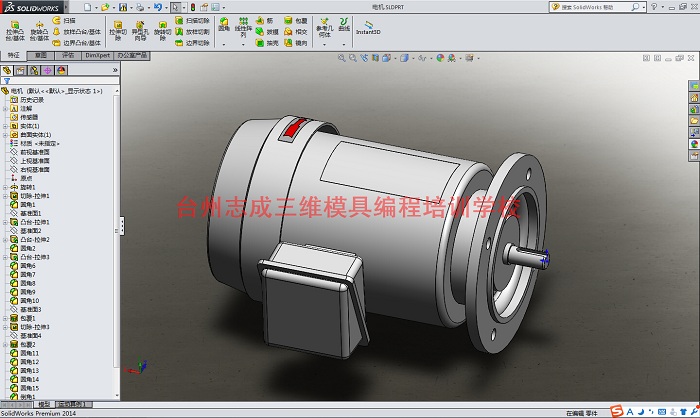

实战教学

系统课程,全真模拟

精选小班

小班授课,精选师资

定制课程

顶尖师资,定制课程

全程管理

专属班主任全程管理, 细致服务

内部教材

精编教材,个性化教学

全程跟踪

贴心服务,全程陪伴

数控编程程序格式的应用案例

一、数控车床编程案例

简单轴类零件加工

假设要加工一个简单的轴类零件,其直径为30mm,长度为100mm。采用FANUC数控系统进行编程。

首先是程序编号,如O0001。然后是程序内容部分:

N10 G50 X150.0 Z100.0;(设定工件坐标系,确定对刀点的位置)

N20 M03 S800;(主轴正转,转速为800r/min)

N30 G00 X32.0 Z2.0;(快速定位到接近工件的位置)

N40 G01 Z - 100.0 F100;(以100mm/min的进给速度直线切削,加工轴的外圆)

N50 G00 X150.0 Z100.0;(快速退刀回到对刀点)

N60 M05;(主轴停止)

N70 M30;(程序结束)

在这个案例中,遵循了数控编程程序格式的基本要求。程序结构清晰,有明确的程序编号、程序内容和程序结束段。使用了字地址格式,如G00、G01等指令准确地控制了刀具的运动,M03、M05等M代码控制了主轴的转动和停止。并且坐标数据和参数数据输入精确,能够保证加工出符合要求的轴类零件 。

1.师资力量雄厚,各老师都拥有丰富的实践经验和教学经验,富有责任心,老师全程跟踪解决学员后顾之忧。

2. 优质的教学质量,紧紧围绕课堂教学,优化教学过程,增强教学的有效性。

3.舒适的学习环境,校区环境整洁舒适、休闲安静、舒适自然、轻松宜人。

4.良好的交通条件,校区周边交通便利,停车方便,公交可直达校区。

预约试听体验课程:

学员如需参加体验课程,需提前一周和顾问预约体验课程,提供给顾问参加学员姓名+电话+课程+所在地区,顾问会及时登记预约就近校区体验课程,预约后顾问会通过电话或短信通知学员。

我们竭诚为您服务,如需帮助或了解优惠活动,请在线联系顾问,顾问会及时安排课程老师电话和您沟通介绍!

杭州零基础日语寒假班

人气:25

杭州樱花教育日语寒假班

人气:23

杭州寒假日语培训

人气:38

杭州日语等级考试培训

人气:29

杭州樱花教育日语N1培训

人气:17

杭州中高级商务日语培训

人气:20

杭州商务日语初级培训

人气:21

杭州樱花教育商务日语培训

人气:14

只要一个电话

我们免费为您回电

电话咨询

全国统一学习专线 8:30-21:00

在线咨询

申请试听

微信联系

移动版M站